Динамические методы испытания асфальта по ГОСТ 58406 и ГОСТ 58401

Согласно концепции развития «опорной сети» автодорог России, разработанной ГК «Автодор», Федеральным дорожным агентством и Аналитическим центром при Правительстве РФ, к 2035 году общая протяженность скоростных автомобильных дорог может увеличиться до 17,6 тыс. км. Поскольку с каждым годом интенсивность и грузонапряженность на трассах растет, требуется менять подход при проектировании и строительстве автомобильных дорог, а также использовать высококачественные материалы.

К основным видам динамических испытаний следует отнести:

- Определение динамического модуля упругости;

- Определение усталостной прочности при многократном изгибе;

- Определение прочности на растяжение и жесткости;

- Определение динамического модуля упругости и числа текучести на установке AMPT/SPT;

- Определение TSRST (температурное напряжение зафиксированного образца) и т. д.

Так, более высокие требования предъявляются лишь к верхним слоям покрытия, поскольку именно их всегда относили к наиболее важным. Нижний слой при этом считали выравнивающим, который нужно срезать, когда верхний пришел в негодность. При этом нижний слой покрытия – это основа для правильной эксплуатации верхнего. В зависимости от региона и условий эксплуатации верхний слой может эксплуатироваться от 5 до 20 лет до следующего ремонта. В нынешних условиях нижний слой обычно срезают вместе с верхним.

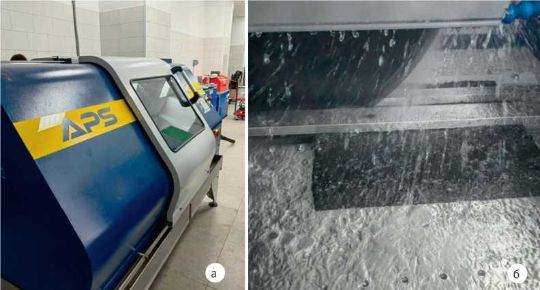

Специалисты нашего испытательного центра начали активно анализировать результаты динамических методов испытаний, обращая особенное внимание на усталостную прочность при многократном изгибе. Ниже, на рис. 1 показана установка для испытания асфальтобетона на динамические методы испытаний (DTS-30), на рис. 2 – специальная пила для подготовки проб (B040); на рис. 3 показаны образцы балки для испытаний.

Рис. 1

Серво-гидравлическая испытательная система для динамических испытаний с нагрузкой 30 кН (DTS-30)

Рис. 2 (а, б)

Автоматический отрезной станок с двумя дисками для идеально параллельной резки асфальтобетонных образцов B040

Рис. 3

Подготовленные образцы с пилы B040

Рис. 4

Образец асфальта в форме для определения усталостной прочности при многократном изгибе

Рис. 5

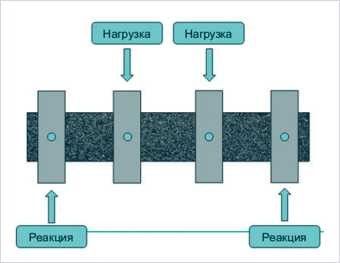

Рис. 6

- Амплитуда деформации (μE) – 250 мкм/м;

- Частота приложения нагрузки (Hz) – 10 Гц;

- Температура испытания – 20°С.

Следовательно, усталостным нагрузкам в большей степени подвержены нижние слои покрытия, которым нужно уделять внимание в большей степени. На примере ЩМА 16 нами было изучено влияние различных вяжущих и модификаторов на усталостную долговечность (см. табл.).

| Наименование показателя | БНД

70/100 | БНД

70/100 мо- дификатор № 1 | БНД 70/100

модифика- тор № 2 | БНД 70/100

модифика- тор № 3 | Битумное вяжущее PG 64-34 | ПБВ 60 | ПБВ 60

Модифи- катор 2 | |

| Динамическая

вязкость при 60°С, Pa·s | 151 | 428 | 823 | |||||

| Сдвиговая устойчивость (G∙sinδ)

при 10 рад/с | X 58 (1,31) | X 64 (1,23) | X 76 (1,1) | |||||

| Средняя глубина

колеи, мм (ЩМА-16, плита) | 5,5 | 3,1 | 2,5 | 3,7 | 4,1 | 2,4 | 1,6 | |

| Усталостная

прочность, до падения модуля жесткости на 50% | 8560 | 15784 | 22139 | 59720 | 79573 | 87621 | 121453 | |

| Модуль жесткости испытуемого

образца на 50-м цикле, МПа | 2624 | 3108 | 3326 | 2638 | 1375 | 1325 | 1511 |

Результаты указывают на то, что усталостная прочность на классическом битуме имеет очень низкие показатели; при введении модификаторов в асфальтобетонные смеси усталостная прочность возрастала, однако при этом возрастал и модуль жесткости. Это говорит о том, что первые два модификатора улучшают колею за счет повышения жесткости смеси, при этом усталостная прочность возрастает несущественно. Такие асфальтобетоны будут сильнее подвержены образованию трещин в условиях отрицательных температур.

Третий модификатор показал существенный рост по усталостной прочности, при этом модуль жесткости остался на изначальном уровне. Хорошие показатели получились на полимерных вяжущих марки PG и ПБВ, усталостная прочность выросла примерно в 10 раз, при этом модуль жесткости стал ниже в 2 раза по сравнению с битумом.

Единственный минус: битум марки PG 64-34 показал не самые выдающиеся характеристики по колее, испытанной на плите, так как сдвиговая устойчивость у вяжущего находится на нижнем пределе: 1,23 при 10 рад/с. Тем самым сопротивляемость битума при 64°С крайне низкая, и в целом такой битум можно охарактеризовать как хороший (X 58).

При испытаниях на колейность самый лучший результат показал образец на ПБВ 60 с модификатором. Усталостная прочность выросла в 14 раз, при этом модуль жесткости остался ниже, чем у битума.

При переходе на новые ГОСТы (ГОСТ 58406, ГОСТ 58401, ГОСТ Р 58400.1-2019 и ГОСТ Р 58400.2-2019) мы смогли добиться больших успехов в производстве и укладке асфальтобетонных смесей. Выполняя требования стандартов, мы достигли того, что теперь наши смеси имеют ряд достоинств, в том числе:

- пластическая деформация в смесях низкая;

- верхние слои покрытия в Екатеринбурге изнашиваются (абразивный износ) в течение 10 лет;

- смеси больше не переуплотняются.

Верхний же слой нужно укладывать с учетом дополнительной толщины в 3 см – на износ. Данные мероприятия помогут существенно увеличить срок эксплуатации покрытий, что приведет к значительной экономии в будущем.

А.Ю. Дедюхин, канд. техн. наук, директор испытательного центра НИИ ЛАДОР (г. Екатеринбург)